激光切割加工一般如何操作

来源:www.fjbclaser.com 发布时间:2024年06月11日

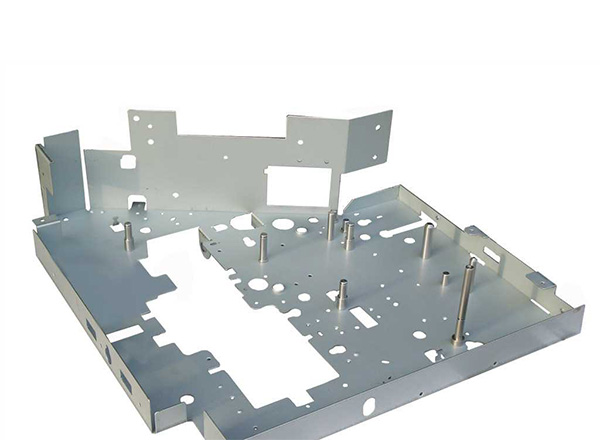

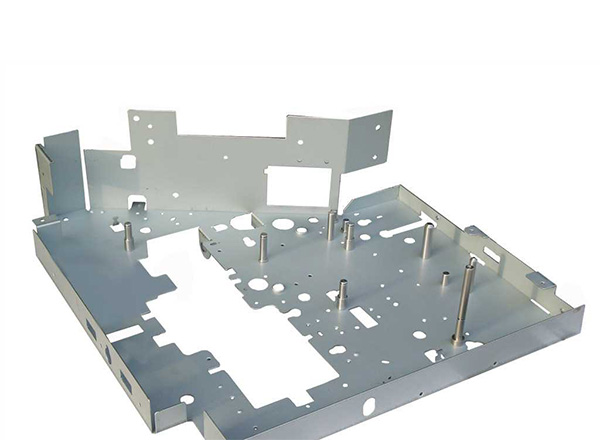

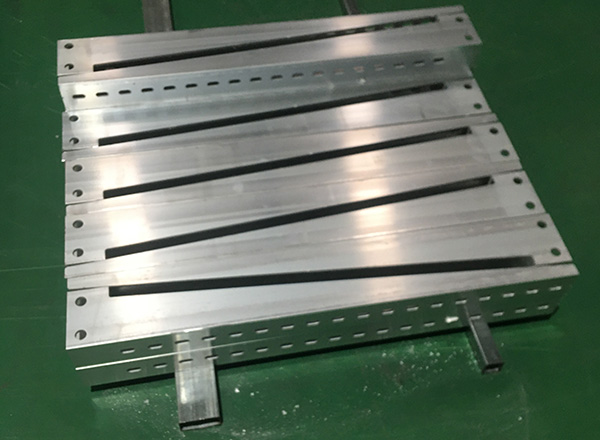

激光切割加工是一种利用激光束对工件进行切割加工的方法,它通常使用在金属、塑料和其他材料的加工中。激光切割加工具有精度高、速度快、自动化程度高等优点,因此在工业生产中得到了广泛的应用。下面就来介绍一般的激光切割加工操作流程。

1. 准备工作:首先需要对待加工的工件进行清洁和固定,以保证激光束的精.确切割。同时还需对切割设备进行检查和维护,确保设备正常运行。

1. 准备工作:首先需要对待加工的工件进行清洁和固定,以保证激光束的精.确切割。同时还需对切割设备进行检查和维护,确保设备正常运行。

2. 制定加工方案:根据工件的形状、尺寸和材料特性,确定合适的激光切割加工方案。包括激光功率、焦距、切割速度等参数的设定。

3. 编程设置:将加工方案转化为数字控制程序,进行激光切割机的编程设置。通过CAD/CAM软件设计切割路径,并将路径数据输入到激光切割机的控制系统中。

4. 调试设备:在进行正式加工之前,需要进行设备的调试和校准。包括激光束的聚焦、气体供给系统的调试、切割速度的测试等。

5. 开始加工:经过以上准备工作后,可以开始进行激光切割加工。操作员在控制台上设定工艺参数,启动设备,激光束按照预设的路径对工件进行切割。

6. 检查质量:在切割过程中,操作员需要定期检查加工质量。确保切割边缘平整、尺寸准确,没有出现质量问题。

7. 后处理工作:待加工完成后,进行工件的取出和清理工作。如果切割过程中产生了残渣或飞溅物,需要进行清理。

8. 质量检验:z后是对加工后的工件进行质量检验。检查尺寸精度、边缘质量等,确保工件达到要求的质量标准。

9. 设备维护:在加工完成后,还需要对激光切割设备进行清理和维护工作,保持设备的正常运行。

总的来说,激光切割加工操作一般包括准备工作、制定加工方案、编程设置、设备调试、开始加工、质量检查、后处理工作和设备维护等步骤。通过严格的操作流程和质量控制,可以确保激光切割加工的高.效率和高质量。

2. 制定加工方案:根据工件的形状、尺寸和材料特性,确定合适的激光切割加工方案。包括激光功率、焦距、切割速度等参数的设定。

3. 编程设置:将加工方案转化为数字控制程序,进行激光切割机的编程设置。通过CAD/CAM软件设计切割路径,并将路径数据输入到激光切割机的控制系统中。

4. 调试设备:在进行正式加工之前,需要进行设备的调试和校准。包括激光束的聚焦、气体供给系统的调试、切割速度的测试等。

5. 开始加工:经过以上准备工作后,可以开始进行激光切割加工。操作员在控制台上设定工艺参数,启动设备,激光束按照预设的路径对工件进行切割。

6. 检查质量:在切割过程中,操作员需要定期检查加工质量。确保切割边缘平整、尺寸准确,没有出现质量问题。

7. 后处理工作:待加工完成后,进行工件的取出和清理工作。如果切割过程中产生了残渣或飞溅物,需要进行清理。

8. 质量检验:z后是对加工后的工件进行质量检验。检查尺寸精度、边缘质量等,确保工件达到要求的质量标准。

9. 设备维护:在加工完成后,还需要对激光切割设备进行清理和维护工作,保持设备的正常运行。

总的来说,激光切割加工操作一般包括准备工作、制定加工方案、编程设置、设备调试、开始加工、质量检查、后处理工作和设备维护等步骤。通过严格的操作流程和质量控制,可以确保激光切割加工的高.效率和高质量。

上一条:

钣金加工的基本流程是什么?这一流程如何确保加工精度和质量?

下一条:

钣金加工报价计算公式

微信号:

微信号:

添加微信

添加微信

电话咨询

电话咨询