金属激光切割的规范要求

来源:www.fjbclaser.com 发布时间:2025年04月15日

## 一、切割前准备

1. **材料选择**

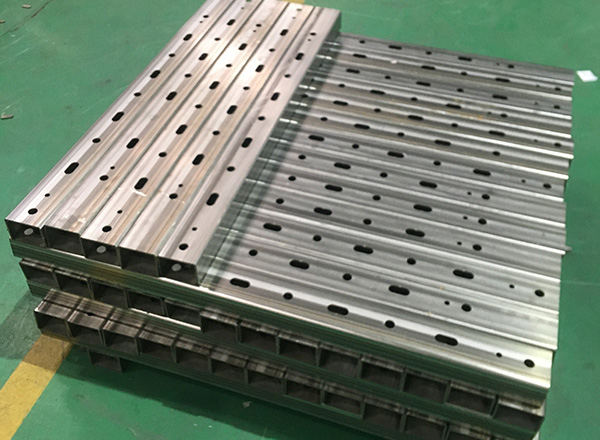

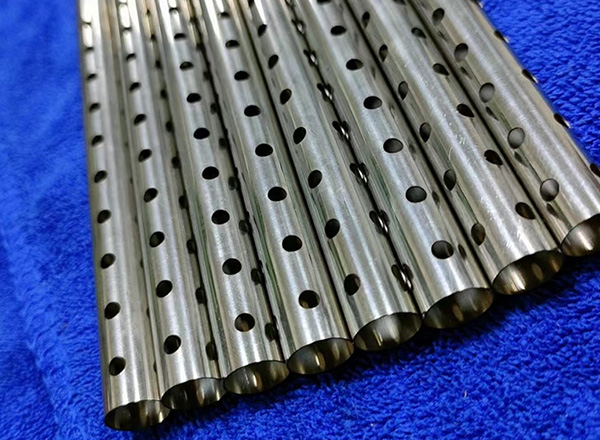

- 确保所选用的金属材料符合切割要求,材质应均匀,无明显的杂质、裂纹、气孔等缺陷。不同的金属材料对福州激光切割的适应性不同,例如碳钢、不锈钢等较常见的金属相对容易切割,而一些特殊合金可能需要特殊的切割参数。

- 根据切割工件的用途,选择合适厚度的金属板材。过厚的板材可能需要更高的激光功率和更长的切割时间,而过薄的板材则可能在切割过程中容易出现变形等问题。

2. **材料预处理**

- 切割前需对金属材料表面进行清洁,去除油污、锈迹等杂质。油污会影响激光的能量吸收,导致切割质量下降,锈迹可能会在切割过程中产生飞溅物,损坏切割头或影响切割精度。

- 对于一些有特殊要求的金属材料,如铝合金,可能需要进行表面预处理,如阳极氧化等,以提高其切割性能和表面质量。

3. **设备检查**

- 定期检查激光切割设备的各个部件,包括激光器、切割头、光路系统、冷却系统等。确保激光器的功率稳定,切割头的焦距准确,光路系统无灰尘、镜片无损坏,冷却系统正常运行,冷却液的水位和温度在规定范围内。

- 检查切割设备的控制系统,确保其软件运行正常,各项参数设置准确无误。对切割程序进行模拟运行,检查路径规划是否正确,有无碰撞等潜在问题。

## 二、切割参数设置

1. **激光功率**

- 根据金属材料的种类、厚度以及切割速度等因素合理设置激光功率。一般来说,随着金属板材厚度的增加,需要提高激光功率以保证足够的能量进行切割。例如,切割 3mm 厚的碳钢板材,可能需要 2W 左右的激光功率;而切割 6mm 厚的碳钢板材,则可能需要 3W 及以上的功率。

- 不同金属材料对激光功率的需求也有所差异。不锈钢的导热性相对碳钢较差,切割时可能需要稍高的激光功率来保证切割效果。

2. **切割速度**

- 切割速度应与激光功率、板材厚度等相匹配。过快的切割速度可能导致切割不完全,出现挂渣、切口不平整等问题;过慢的切割速度则会降低生产效率,增加成本,同时还可能因热量过度积累导致板材变形。

- 对于较薄的金属板材,可以适当提高切割速度;而对于较厚的板材,则需要降低切割速度。例如,切割 2mm 厚的铝板,切割速度可能在 1m/min 左右;切割 5mm 厚的铝板时,切割速度可能需要降低到 5m/min 左右。

3. **焦点位置**

- 准确调整切割头的焦点位置至关重要。焦点位置直接影响激光能量在板材上的分布和切割效果。一般来说,焦点应位于板材表面或略低于板材表面。

- 对于不同厚度的金属板材,需要微调焦点位置。较厚的板材可能需要将焦点适当降低一些,以保证激光能量能够充分穿透板材进行切割;较薄的板材则焦点位置相对更接近板材表面。

4. **辅助气体**

- 选择合适的辅助气体并控制其流量和压力。常见的辅助气体有氧气、氮气、氩气等。氧气常用于碳钢的切割,它与金属发生氧化反应,放出大量热量,有助于切割过程;氮气常用于不锈钢等金属的切割,可防止切口氧化,提高切口质量。

- 辅助气体的流量和压力应根据切割材料和厚度进行调整。例如,切割 4mm 厚的碳钢时,氧气流量可能在 2 - 3L/min 左右,压力在 .3 - .5MPa 之间。

## 三、切割过程控制

1. **板材固定**

- 使用合适的工装夹具将金属板材牢固地固定在切割工作台上,确保板材在切割过程中不会发生移动。固定方式应根据板材的形状、尺寸和材质选择,如对于较小的板材可以使用磁吸夹具,对于较大的板材则可能需要使用机械夹紧装置。

- 固定板材时要注意避免对板材表面造成损伤,以免影响切割质量。

2. **切割路径规划**

- 根据工件的形状和尺寸,合理规划切割路径。路径应尽量简洁,减少空程移动时间,提高切割效率。同时,要避免切割路径出现急转弯等情况,以免影响切割头的运动速度和切割质量。

- 对于复杂形状的工件,可以采用分层切割或多段切割的方式,以保证切割效果和切割效率。

3. **实时监测**

- 在切割过程中,实时监测切割状态。通过观察切割火花、切割声音、切割头的运动情况等,判断切割是否正常。如果发现火花异常、有异味、切割头抖动等情况,应立即停止切割,检查原因并进行调整。

- 利用设备自带的监测系统,如功率监测、切割速度监测等,及时发现切割参数的变化,确保切割过程的稳定性。

## 四、切割后处理

1. **去除熔渣和毛刺**

- 切割完成后,及时去除工件表面的熔渣和毛刺。可以使用专用的清理工具,如钢丝刷、锉刀等,对切口进行清理。对于一些要求较高的工件,还可以采用喷砂、打磨等工艺进一步去除熔渣和毛刺,提高表面质量。

2. **质量检验**

- 对切割后的工件进行质量检验,检查切口质量、尺寸精度等是否符合要求。切口应平整、光滑,无明显的挂渣、裂纹、变形等缺陷。尺寸精度应控制在规定的公差范围内。

- 可使用量具,如卡尺、千分尺等测量工件的尺寸,使用显微镜等设备观察切口的微观质量。对于不合格的工件,应分析原因并采取相应的措施进行改进,如调整切割参数、修复切割设备等。

3. **标识与包装**

- 在切割后的工件上做好标识,标明工件的名称、规格、材质等信息。标识应清晰、持久,便于后续的加工、装配和管理。

- 根据工件的特点和运输要求,对其进行合理的包装。包装材料应选择合适的,既能保护工件在运输过程中不受损伤,又便于装卸和储存。例如,对于一些易生锈的金属工件,可能需要采用防锈包装材料。

1. **材料选择**

- 确保所选用的金属材料符合切割要求,材质应均匀,无明显的杂质、裂纹、气孔等缺陷。不同的金属材料对福州激光切割的适应性不同,例如碳钢、不锈钢等较常见的金属相对容易切割,而一些特殊合金可能需要特殊的切割参数。

- 根据切割工件的用途,选择合适厚度的金属板材。过厚的板材可能需要更高的激光功率和更长的切割时间,而过薄的板材则可能在切割过程中容易出现变形等问题。

2. **材料预处理**

- 切割前需对金属材料表面进行清洁,去除油污、锈迹等杂质。油污会影响激光的能量吸收,导致切割质量下降,锈迹可能会在切割过程中产生飞溅物,损坏切割头或影响切割精度。

- 对于一些有特殊要求的金属材料,如铝合金,可能需要进行表面预处理,如阳极氧化等,以提高其切割性能和表面质量。

3. **设备检查**

- 定期检查激光切割设备的各个部件,包括激光器、切割头、光路系统、冷却系统等。确保激光器的功率稳定,切割头的焦距准确,光路系统无灰尘、镜片无损坏,冷却系统正常运行,冷却液的水位和温度在规定范围内。

- 检查切割设备的控制系统,确保其软件运行正常,各项参数设置准确无误。对切割程序进行模拟运行,检查路径规划是否正确,有无碰撞等潜在问题。

## 二、切割参数设置

1. **激光功率**

- 根据金属材料的种类、厚度以及切割速度等因素合理设置激光功率。一般来说,随着金属板材厚度的增加,需要提高激光功率以保证足够的能量进行切割。例如,切割 3mm 厚的碳钢板材,可能需要 2W 左右的激光功率;而切割 6mm 厚的碳钢板材,则可能需要 3W 及以上的功率。

- 不同金属材料对激光功率的需求也有所差异。不锈钢的导热性相对碳钢较差,切割时可能需要稍高的激光功率来保证切割效果。

2. **切割速度**

- 切割速度应与激光功率、板材厚度等相匹配。过快的切割速度可能导致切割不完全,出现挂渣、切口不平整等问题;过慢的切割速度则会降低生产效率,增加成本,同时还可能因热量过度积累导致板材变形。

- 对于较薄的金属板材,可以适当提高切割速度;而对于较厚的板材,则需要降低切割速度。例如,切割 2mm 厚的铝板,切割速度可能在 1m/min 左右;切割 5mm 厚的铝板时,切割速度可能需要降低到 5m/min 左右。

3. **焦点位置**

- 准确调整切割头的焦点位置至关重要。焦点位置直接影响激光能量在板材上的分布和切割效果。一般来说,焦点应位于板材表面或略低于板材表面。

- 对于不同厚度的金属板材,需要微调焦点位置。较厚的板材可能需要将焦点适当降低一些,以保证激光能量能够充分穿透板材进行切割;较薄的板材则焦点位置相对更接近板材表面。

4. **辅助气体**

- 选择合适的辅助气体并控制其流量和压力。常见的辅助气体有氧气、氮气、氩气等。氧气常用于碳钢的切割,它与金属发生氧化反应,放出大量热量,有助于切割过程;氮气常用于不锈钢等金属的切割,可防止切口氧化,提高切口质量。

- 辅助气体的流量和压力应根据切割材料和厚度进行调整。例如,切割 4mm 厚的碳钢时,氧气流量可能在 2 - 3L/min 左右,压力在 .3 - .5MPa 之间。

## 三、切割过程控制

1. **板材固定**

- 使用合适的工装夹具将金属板材牢固地固定在切割工作台上,确保板材在切割过程中不会发生移动。固定方式应根据板材的形状、尺寸和材质选择,如对于较小的板材可以使用磁吸夹具,对于较大的板材则可能需要使用机械夹紧装置。

- 固定板材时要注意避免对板材表面造成损伤,以免影响切割质量。

2. **切割路径规划**

- 根据工件的形状和尺寸,合理规划切割路径。路径应尽量简洁,减少空程移动时间,提高切割效率。同时,要避免切割路径出现急转弯等情况,以免影响切割头的运动速度和切割质量。

- 对于复杂形状的工件,可以采用分层切割或多段切割的方式,以保证切割效果和切割效率。

3. **实时监测**

- 在切割过程中,实时监测切割状态。通过观察切割火花、切割声音、切割头的运动情况等,判断切割是否正常。如果发现火花异常、有异味、切割头抖动等情况,应立即停止切割,检查原因并进行调整。

- 利用设备自带的监测系统,如功率监测、切割速度监测等,及时发现切割参数的变化,确保切割过程的稳定性。

## 四、切割后处理

1. **去除熔渣和毛刺**

- 切割完成后,及时去除工件表面的熔渣和毛刺。可以使用专用的清理工具,如钢丝刷、锉刀等,对切口进行清理。对于一些要求较高的工件,还可以采用喷砂、打磨等工艺进一步去除熔渣和毛刺,提高表面质量。

2. **质量检验**

- 对切割后的工件进行质量检验,检查切口质量、尺寸精度等是否符合要求。切口应平整、光滑,无明显的挂渣、裂纹、变形等缺陷。尺寸精度应控制在规定的公差范围内。

- 可使用量具,如卡尺、千分尺等测量工件的尺寸,使用显微镜等设备观察切口的微观质量。对于不合格的工件,应分析原因并采取相应的措施进行改进,如调整切割参数、修复切割设备等。

3. **标识与包装**

- 在切割后的工件上做好标识,标明工件的名称、规格、材质等信息。标识应清晰、持久,便于后续的加工、装配和管理。

- 根据工件的特点和运输要求,对其进行合理的包装。包装材料应选择合适的,既能保护工件在运输过程中不受损伤,又便于装卸和储存。例如,对于一些易生锈的金属工件,可能需要采用防锈包装材料。

上一条:

钣金数控切割的工序

下一条:

关于钣金加工的基本工序

微信号:

微信号:

添加微信

添加微信

电话咨询

电话咨询